O dokumentacji

Poświęciliśmy wiele czasu aby oddać w Wasze ręce jak najlepszą, merytoryczna i nie nudną dokumentację naszego programu. Ma on opinię intuicyjnego co powoduje że wielu użytkowników stara się wdrożyć i użytkować program ignorując jego dokumentacje.

Przeprowadziliśmy eksperyment: pobieżne przeczytanie dokumentacji, tak aby wiedzieć co gdzie szukać zajęło ok 20 minut, szczegółowe, z interakcją z programem ok 3 godzin.

Dlatego prosimy, zanim zadasz pytanie, a szczególnie zanim zadasz pytanie o szkolenie poświęć te 3 godziny.

O programie

Program CMMS Maszyna SMART to oprogramowanie klasy CMMS o ponad 12 letniej historii służące zarządzaniu majątkiem technicznym firm, zarządzanie utrzymaniem ruchu, zapasami części, dokumentacją.

Uwaga - Film przedstawia wczesną wersję z roku 2020

CMMS App Server

Serwerowi aplikacji poświęcony jest cały rozdział

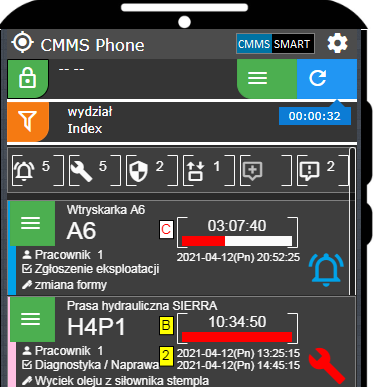

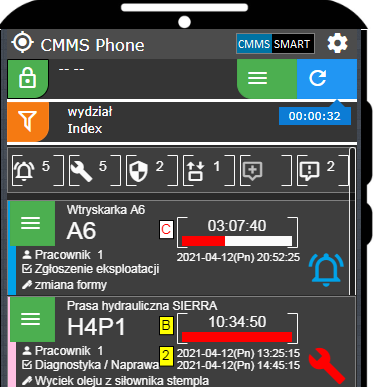

aplikacje mobilne , w tym miejscu krótka notatka o co chodzi..

Serwer pozwala na uruchomienie prostych aplikacji działających w przeglądarkach, a więc np. na urządzeniach mobilnych. Nie jest to wersja CMMS’a na „telefony” a zbiór dodatków takich jak np. aplikacja pokazująca stan wezwań i awarii na dużym telewizorze lub na telefonie.

Serwer jest opcjonalnym dodatkiem który nie jest wymagany choć wnosi do systemu kilka ciekawych możliwości.

Wersja demo

Wersja demonstracyjna

Informacje na temat logowania znajdują się na zakładce "Informacje o wersji DEMO" w głównym oknie programu

Wersja demo jest wersją jednostanowiskową z ograniczeniami ilościowymi w rejestrach (max 35 obiektów) i widocznymi informacjami

o tym że jest to wersja demo.

Baza demo zawiera szereg przykładowych danych pozwalających na zapoznanie się z programem.

Ekosystem

Oferujemy różne programy i systemy. Są one niezależne od siebie ale potrafią ze sobą współpracować.

- Program CMMS TPM wspomaga utrzymanie ruchu przez personel produkcyjny

- Program „Formy Wtryskowe” jest specjalizowanym CMMS’em dla form wtryskowych.

- System Golem OEE MES to prosty system klasy MES do monitorowania pracy maszyn i produkcji.

Więcej o współpracy między programami w rozdziale

TPM Golem OEE MES

W bardzo długim skrócie.....

Pierwsze kroki

Zaczynamy od instalacji serwera, bazy i programów klienckich. Opis instalacji oraz aktualizacje

są dostępne

tutaj

Pierwszą czynnością jest stworzenie kont użytkowników, nadanie im haseł i uprawnień.

Możemy też wypełnić kluczowe słowniki, choć część z nich będziemy uzupełniali na bieżąco.

Obsługa programu

Warto zajrzeć do tego rozdziału bo wiele osób próbując wdrażać i użytkować go bez korzystania z dokumentacji. Łatwo wtedy przegapić wiele pożytecznych opcji.

Zarządzanie majątkiem

Podstawowymi modułem jest rejestr wyposażenia w którym spisujemy cały nasz majątek techniczny. Wyposażeniem może być maszyna, urządzenie, narzędzie, pojazd czy cały budynek. To wokół tego wyposażenia wszystko się "kręci".

Oznaczenie

Każdy obiekt może mieć wiele cech i symboli ale najważniejsze jest oznaczenie które powinno być krótkie ( ze względu na wizualizację TV ) i być dla wszystkich JEDNOZNACZNE.

Jeśli powiemy

H2PH6 to każdy w firmie powinien wiedzieć że chodzi o prasę hydrauliczną nr 6 na hali nr 2.

rejestr dokumentacji

Zgodnie z dyrektywą maszynową każda maszyna musi mieć pewien zestaw dokumentów. Rejestr pozwala na zgromadzenie informacji o posiadanych i nie posiadanych dokumentach i o miejscu ich składowania.

Parametry sieciowe

Jedną z unikalnych opcji jest możliwość przypisania do maszyn które podłączone są do sieci danych

o połączeniu takich jak nazwa sieciowa, adres IP itp. Przypisanie tych danych do maszyn pozwala usprawnić komunikację miedzy działem UR i IT, np. gdy maszyna „zniknie” z sieci.

Rejestr narzędzi

Nie chodzi tu o narzędzia typu wiertarka czy szlifierka choć i takie w tym rejestrze można za ewidencjować.

Rejestr przewidziano dla wymiennych podzespołów ( narzędzi ) maszyn takich jak formy wtryskowe, wykrojniki, imadła itp. itd.

Rejestr ma uproszczony harmonogram i historię eksploatacji / napraw.

Rejestr opomiarowania

W rejestrze tym możemy ewidencjonować wszelaki sprzęt pomiarowy wymagający cyklicznych legalizacji i/lub kalibracji. Jednak główną jego ideą jest obsługa opomiarowania wbudowanego w maszyny.

Mogą to być np. maszyny pakujące z wagami.

Zasoby dyskowe

Idea jest taka: tworzymy gdzieś w sieci folder „zasoby”. W nim umieszczamy szereg podkatalogów a w nich pliki pdf z dokumentacją, archiwa z programami i projektami, kolekcje zdjęć, filmy itp. itd.

Program pozwala na stworzenie katalogu tych plików i powiązanie ich z wyposażeniem, narzędziami, opomiarowaniem, częściami, zdarzeniami i zadaniami.

Firmy

W rejestrze firm gromadzimy informacji o firmach związanych z utrzymaniem ruchu, dostawcach części, serwisach producentów, ośrodkach certyfiakcyjnych itp.

Części i zakupy

Każdy, nawet najmniejszy dział UR zarządza niemałymi a często bardzo dużymi zasobami części i materiałów eksploatacyjnych.

Musimy części skategoryzować, określić ich dostępność, ilości minimalne i optymalne, powiązać z wyposażeniem. Ciekawostka: nie przypisujemy części do maszyny tylko maszyny do części gdyż możemy mieć ten sam falownik w kilku zupełnie różnych maszynach.

Rozchód części

Często zapominamy że koszt zużytych części to nie tylko koszt naszej firmy ale koszt maszyny, wydziału czy grupy maszyn. Dlatego części pobieramy na określone działania: naprawy, przeglądy, inwestycje itp.

Służy temu mechanizm rozchodu części. Gdy przypisujemy część do naprawy czy przeglądu przypisujemy ją jednocześnie do obiektu którego ta czynność dotyczy.

Dzięki temu możemy pozyskać raport że dana maszyna „zużyła” nam w ostatnich latach części za znaczną kwotę i należy pomyśleć o jej remoncie czy wymianie.

Rozchód przez inwentaryzację

Staramy się aby nasz program nie wymagał uprawiania „aptekarstwa”. Jeśli w ramach prac użyjemy zawór za kilkaset złotych to musimy go obowiązkowo rozpisać. Ale nie będziemy dla każdej awarii rozpisywać 4m przewodu pneumatycznego, dwu złączy, tłumika hałasu i jednej zaślepki.

Dlatego raz na jakiś czas możemy zrobić zbiorowy rozchód przez inwentaryzację: wpisujemy aktualną ilość a program albo zwiększa stan albo generuje rozchód.

Zakupy

Wbrew pozorom proces zakupów i związanych z nimi ofertowania jest skomplikowany i trudny do implementacji ponieważ co firma to inne procedury zakupowe.

W naszym programie jest prosty moduł zakupów pozwalający przygotować zamówienia i czuwać nad ich przebiegiem.

Historia zdarzeń (awarie, usterki, kaizen, eksploatacja itd.)

Każda awaria, usterka, każda drobna praca powinna być szczegółowo opisana. Przypisana do konkretnego obiektu, oznaczona parametrami określającymi rodzaj, czas, wagę. Po co nam historia ?

- Aby mieć wgląd w sprawy bieżące, np. awarie w toku, awarie z ostatnich dni

- Aby mieć świadomość skali problemów

- Aby mieć materiał do analiz stanu technicznego maszyn bez którego ciężko planować sensowne prace okresowe

- Aby mieć dane do kalkulacji / szacowania kosztów i nakładu pracy

- Aby stworzyć bazę wiedzy. Często jest tak że po ustaleniu przyczyn jakiejś nietypowej awarii mówimy sobie: „No tak, ja już taki przypadek kiedyś miałem”

Czas operacyjny

Dużą wagę przykładamy do czasów operacyjnych: czasu oczekiwania na obsługę, czasu obsługi, czasu pracy i czasu zawieszenia. To te czasy pomagają nam ocenić skalę problemów oraz są niezbędne jeśli chcemy sensownie liczyć tak popularne wśród menadżerów wskaźniki MTTR / MTBF.

Wszelkie przerwy w pracy, np. oczekiwanie na serwis czy na części kompensujemy przez podanie łącznego czasu zawieszenia.

Waga i baza wiedzy

Do każdego zdarzenia można przypisać kilka parametrów które pozwalają nam je kategoryzować.

Jednym z nich jest waga zdarzenia które określa czy dana awaria to błahostka czy zdarzenie krytyczne.

Możemy też oznaczyć zdarzenie parametrem „baza wiedzy” który odróżnia zdarzenia powtarzalne od tych których opis może się przydać w przyszłości

Log operacji

W pierwszych wersjach testowaliśmy różne uprawnienia które maiły pracownikom utrudnić zmianę danych, np. zmianę godziny zgłoszenia awarii. A to żeby pracownik mógł edytować tylko własne wpisy, a to że tylko przez kilka godzin itp. Niestety skutki były nijakie a często wprowadzały niepotrzebne zamieszanie.

Dlatego w pewnym momencie zmieniliśmy strategię i zamiast ograniczać użytkownika program zaczął logować wszystkie zmiany. Można zmienić czas zgłoszenia awarii z 9:30 na 12:10 ale pozostanie widoczny i nieusuwalny ślad takiej operacji.

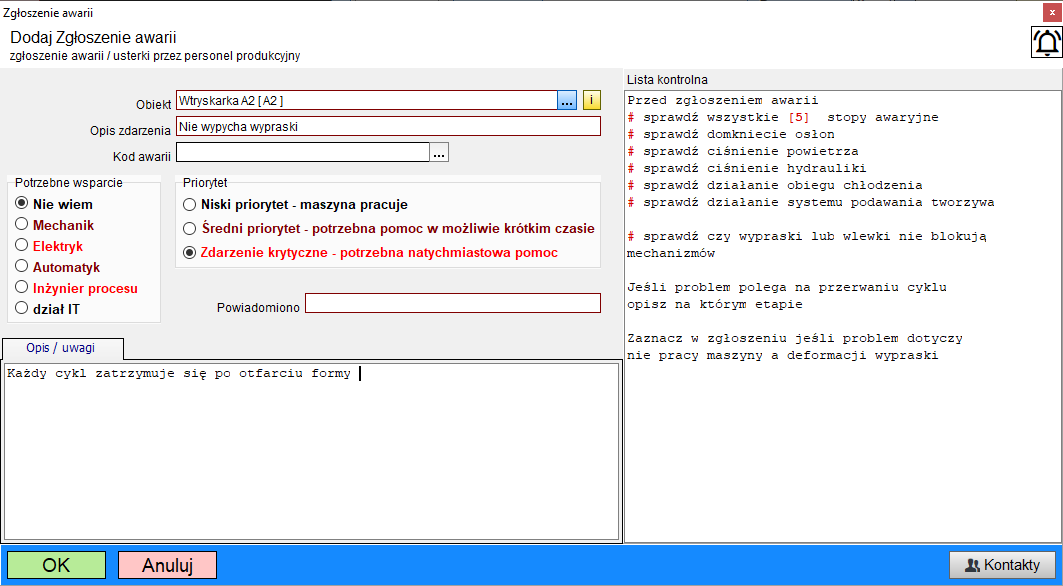

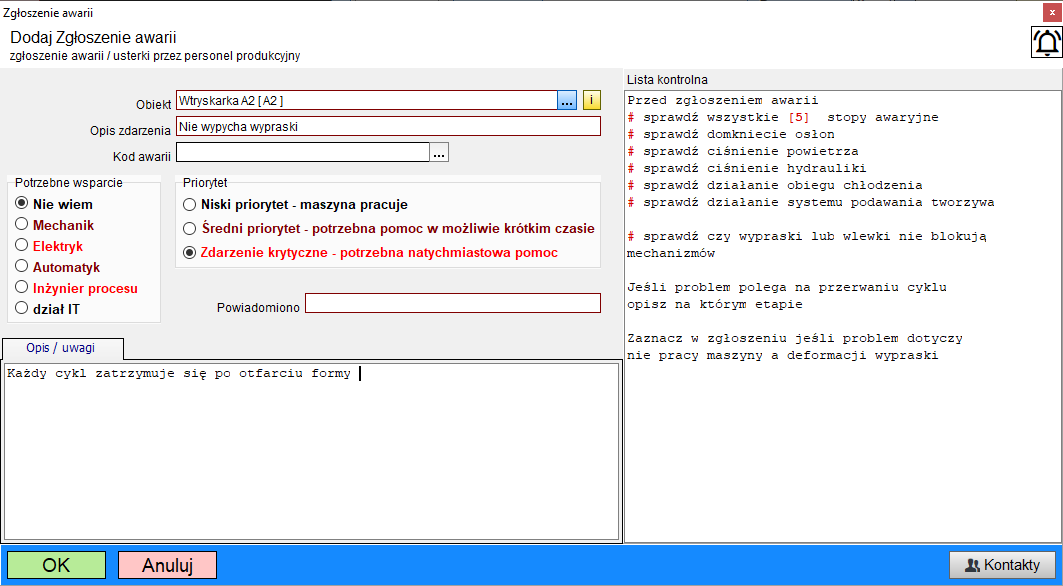

Zgłoszenia awarii i eksploatacji

Produkcja może zgłosić awarię ( lub zapotrzebowanie na eksploatację) za pośrednictwem programu lub aplikacji.

Zgłoszenie awarii można potraktować jako system przywoławczy, jednak mechanizm ten zaprojektowano po to aby produkcja zostawiła czytelny ślad że zgłosili problem o 17:20 a nie o 16:40 jak teraz twierdzą.

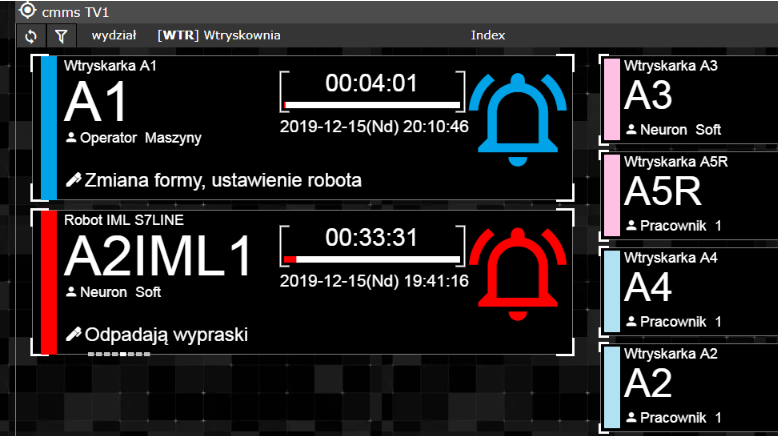

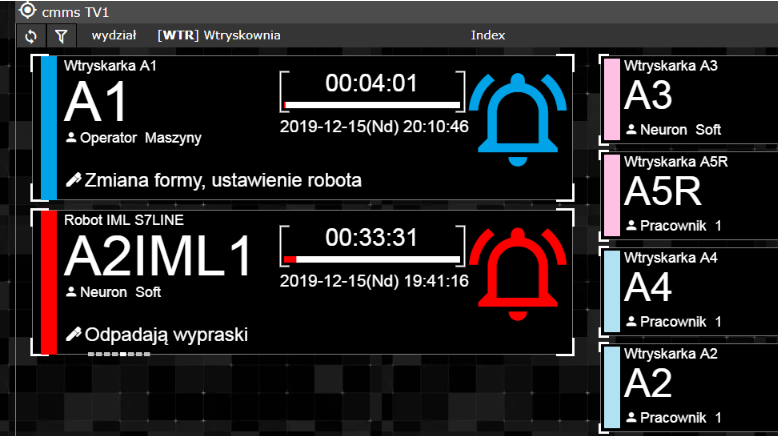

Innym celem zgłoszenia awarii jest spowodowanie aby o zdarzeniu wiedzieli wszyscy. Oto fragment aplikacji dedykowanej dla telewizora dzięki której „wszyscy widzą”

Sposób zgłoszenia awarii

- Za pomocą programu głównego, co jest jednak mało praktyczne

- Za pomocą programu głównego działającego w trybie terminala

- Za pomocą jednej z aplikacji: dedykowanej dla telefonu, dla tabletu albo za pomocą aplikacji „Kokpit szefa produkcji”

- Zgłoszenie może wygenerować system Golem OEE MES

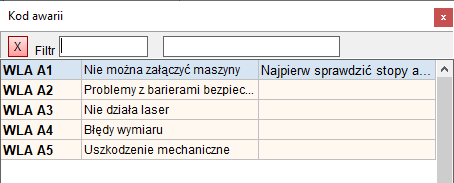

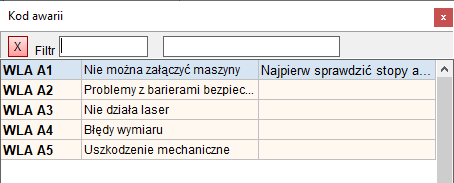

Kody awarii

Dla grupy maszyn można zdefiniować tzw. kod awarii który może w pewnych sytuacjach stanowić narzędzie do preselekcji awarii przy zgłoszeniu który to kod może zostać podany w zgłoszeniu.

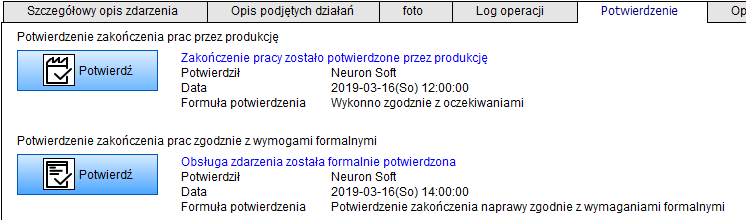

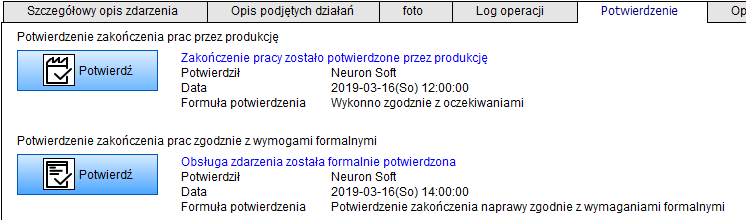

Potwierdzenie

Niektóre branże wymagają aby osoba upoważniona formalnie potwierdziła zakończenie prac mówiąc co ma moc prawną. Mówiąc z przymrużeniem oka potwierdzamy że po naprawie w kiełbasie nie będzie nakrętek.

W wersji 9.xx dodaliśmy „potwierdzenie z produkcji” aby operator lub jego szef mogli zatwierdzić zakończenie prac używając albo przygotowanych formuł jeśli wszystko jest OK albo wyrazić swoje uwagi.

Harmonogram PM

Przeglądy prewencyjne ( Preventive Maintenance ) to podstawa współczesnego utrzymania ruchu.

Dlatego jednym z ważniejszych modułów jest moduł służący do ich planowania zwany prosto Harmonogramem.

Seryjne klonowanie

Każde zlecenie możemy dodawać ręcznie albo sklonować jego nową kopię z nową datą po jego zamknięciu.

Aby zaoszczędzić sobie pracy możemy użyć narzędzia do seryjnego klonowania zleceń: wskazujemy zlecenia i każemy je powtórzyć n razy co określony czas.

Grafik roczny

Grafik powala na ocenę obciążenia pracą w ujęciu rocznym i miesięcznym

oraz pokrycie poszczególnych maszyn przeglądami PM

liczniki motogodzin

Przegląd PM zawsze ma datę. Tworzenie harmonogramów li tylko na bazie liczników jest utopią ze względów organizacyjnych. Możemy jednak użyć liczniki motogodzin jako dodatkowe kryterium. Najczęściej po to aby bezpiecznie przesunąć termin jeśli się okaże że maszyna „mało” pracowała.

Liczniki możemy wprowadzać ręcznie lub za pomocą aplikacji choć od samego początku funkcja ta powstała z myślą o współpracy z systemem Golem OEE MES który sam aktualizuje liczniki motogodzin.

TPM

Sam program Maszyna ma jedynie system prostych, drukowanych, wypełnianych długopisem kart TPM.

Szybko zauważyliśmy że niektórzy klienci próbowani do systemu TPM rozumianego jako wsparcie UR przez pracowników produkcyjnych wykorzystywać system przeglądów PM.

Niestety generowanie dziesiątek zleceń dla każdej maszyny miesięcznie czyni harmonogram PM przeciążonym, nieczytelnym i w praktyce bezużytecznym.

Dlatego powstał program CMMS TPM w którym codzienne przeglądy nie są planowane, są obligatoryjne.

Jest to program niezależny ( mamy szereg użytkowników mających inne rozwiązania CMMS ) ale potrafi w pewnym zakresie współpracować programem CMMS Maszyna.

Inspekcje

Inspekcja, zwana też potocznie „obchodem” polega na tym że pracownik podejdzie do każdej z wymienionych w planie inspekcji maszyn czy urządzeń i dokona ich szybkiego oglądu.

Ocena sprowadza się do tego czy jest OK, czy obiekt wymaga uwagi czy wymaga interwencji.

W ramach inspekcji nie podejmujemy żadnych działań – te są ewentualnym następstwem inspekcji.

Głównym sposobem wprowadzania inspekcji jest formularz w ramach aplikacji mobilnej ( wersja na telefon ).

Rejestr „Badania i pomiary BCM / PdM”

Z predykcyjnym utrzymaniem ruchu jest trochę jak z Yeti, wszyscy mówią, mało kto widział. I choć od opomiarowania maszyn do ciągłego monitorowania stanu nie ma odwrotu to na teraz predykcja to głównie wyrywkowe badania.

Bierzemy kamerę termo i idziemy obejrzeć obwody wysokoprądowe, zamawiamy firmę która raz na rok dokona kompleksowego badania pomp albo wysyłamy olej z układu hydrauliki do badania.

W każdym z tych przypadków powstają raporty które ….. są wpinane do segregatorów i odstawiane na półkę.

Rejestr „Badania i pomiary BCM / PDM”

pozwala na gromadzenie takich raportów, ich ocenę i wiązanie z poszczególnymi maszynami co przyda jest przydatne gdy co jakiś czas robimy ocenę sprawności maszyn celem lepszego dopasowania harmonogramów PM.

Projekty i inwestycje

Poza typowymi zadaniami takimi jak przeglądy i usuwanie awarii często działy UR prowadzą różne większe i mniejsze projekty i inwestycje takie jak modernizacje maszyn, instalacje nowych maszyn czy ich relokacje. Czasami nawet budują różne urządzenia. Rejestr projektów i inwestycji pozwala na planowanie takich inwestycji i zarządzaniu nimi.

Wizualizacja

Aktywne menu

Menu które pozwala na dostęp do wszystkich funkcji programu ma takie duże kolorowe przyciski

które jednocześnie wyświetlają trochę pożytecznych informacji.

Kalendarz

Podstawą oceny tego co się działo w ostatnich dniach, tego co się dzieje TERAZ i tego co zaplanowano na najbliższy czas jest kalendarz miesięczny

Pokazuje on wszystkie zdarzenia i zadania w formie prostych kart. O tym w jakim dniu jest dana karta decyduje data zgłoszenia / data planowana.

Wydawało by się że lepszy byłby wykres Gantta gdzie długoś karty uwzględnia ilość dni ale taka uproszczona wizualizacja jest bardziej intuicyjna, szczególnie gdy ktoś spogląda na kalendarz incydentalnie.

W toku, oczekujące, przeterminowane

W tabeli widzimy obiekty ( z możliwością ograniczenia filtrami ) do których przypisane są aktywne zgłoszenia awarii, zdarzenia ( awarie, usterki itp. ) oraz przeglądy techniczne i formalne posortowane w ten sposób że najwyżej są zgłoszenia awarii, potem awarie, usterki itd. od lewej do prawej.

Pozwala to zobaczyć nie tylko jakie jest w danej chwili obciążenie maszyn zdarzeniami i zadaniami ale jak one rozkładają się w czasie

Wizualizacja TV

Jedną z aplikacji pracujących w przeglądarce jest wizualizacja aktualnego stanu w taki sposób aby wszystkich „kłuło po oczach”, aby wszyscy bez względu na to czy są zainteresowani bezpośrednio czy pośrednio widzieli co się dzieje

Raporty i zestawienia

Program ma liczne mini-raporty i zestawienia w poszczególnych rejestrach. Mamy też moduł raportów otwierany przyciskiem który sam na sobie wyświetla ilość zdarzeń dla bieżącego miesiąca.

Najpierw wybieramy zakres czasu, następnie podmiot raportu: obiekt, wydział, index lub linię a program wygeneruje nam szereg raportów zbiorczych i zestawień.

MTBF, MTTR1 i MTTR2

Wskaźniki MTTR i MTBF są bardzo pożytecznymi narzędziami do szybkiej WSTĘPNEJ oceny niezawodności maszyny. Niestety określając czas awarii często mylimy czas niezdatności maszyny do użycia z czasem naprawy przez personel UR. Często czasy te są równe, ale nie zawsze. Dlatego liczymy dwa wskaźniki MTTR – jeden wg czasu całkowitego a drugi wg czasu naprawy.

Synergia z systemem Golem OEE MES

CMMS Maszyna SMART jest typowym programem ewidencyjnym – są w nim te dane które do niego wprowadzimy. A to powoduje że jakość raportowania jest taka jak jakość wpisanych danych.

Z kolei Golem OEE MES zbiera dane w czasie rzeczywistym co daje zupełnie inną jakość raportowania w niektórych obszarach.

Oto raport UR dla grupy maszyn gdzie miedzy innymi mamy kilka wariantów wskaźnika MTBF zależnego od rzeczywistej a nie tylko planowanej pracy maszyn:

Techniczna ocena obiektu

Specjalizowany raport pozwalający na ocenę stanu maszyny poprzez wizualizację ilości awarii, usterek i przeglądów PM z ostatnich 4 lat.

Bezpieczeństwo

Bezpieczeństwo jest nierozerwalnie związane ze sprawnością i stanem technicznym maszyn i urządzeń.

Niesprawna maszyna może być niebezpieczna a w przypadku jakiegokolwiek wypadku jej sprawność sprawdzana jest w pierwszej kolejności. Sprawność, ale też stan prawny.

Rejestr wypadków

Rejestr wypadków pozwala na stworzenie ewidencji wszystkich wypadków i powiązanie ich z obiektami.

Celem rejestru nie jest zastąpienie dokumentacji BHP a uzupełnienie jej o kontekst poszczególnych maszyn.

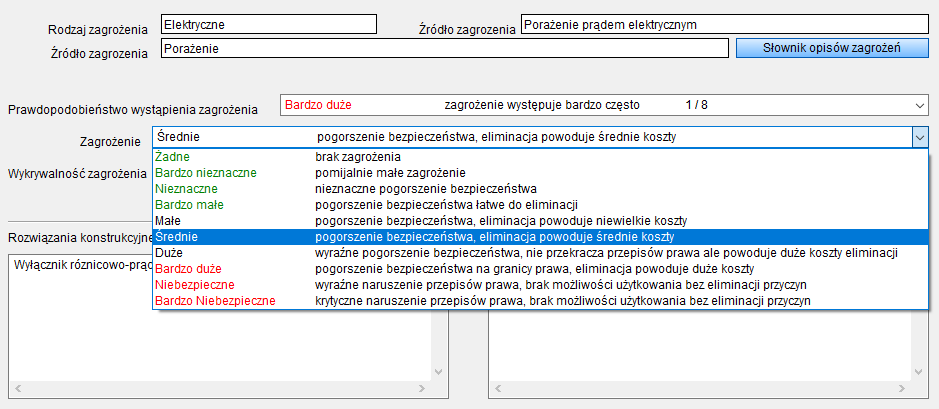

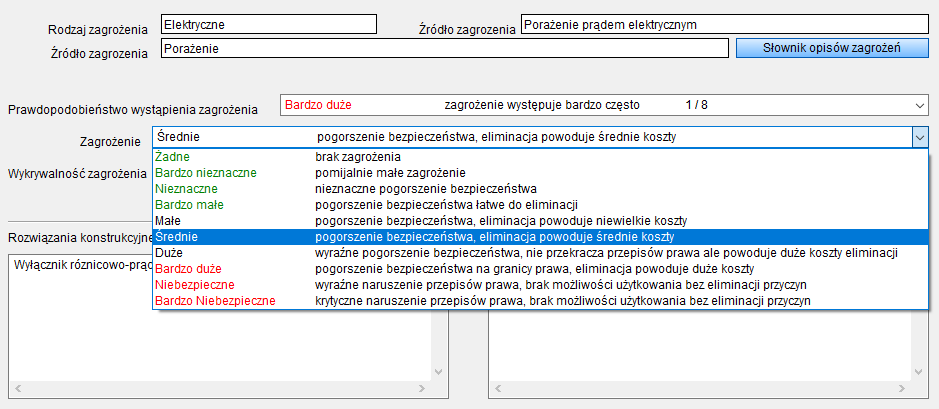

FMEA

FMEA – analiza przyczyn i skutków (Failure Mode and Effect Analysis) może być stosowana do różnych celów.

W naszym przypadku użyto jej do analizy zagrożeń związanych z bezpieczeństwem.